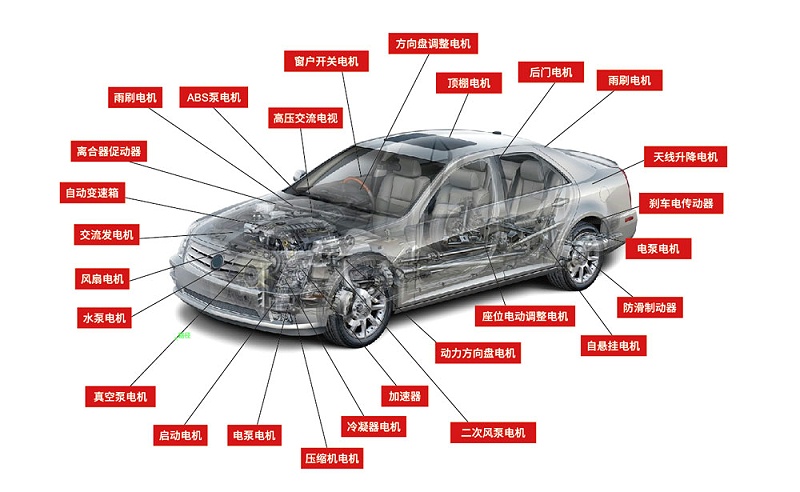

目前汽车已经逐步走向每个家庭中,大部分家庭已经有一辆甚至多辆汽车。而随着汽车的需求量越来越大,作为汽车主要动力的电机需求量也是越来越高,不仅仅是给到汽车驱动行驶的电机,汽车上的雨刮、电动车窗、刹车、油泵、电动座椅、电动尾箱等地方都需要用到电机。传统手工线已无法满足如此需求量大的电机市场了,为迎合市场需求,合利士新研发一条电机自动化智能装配线:

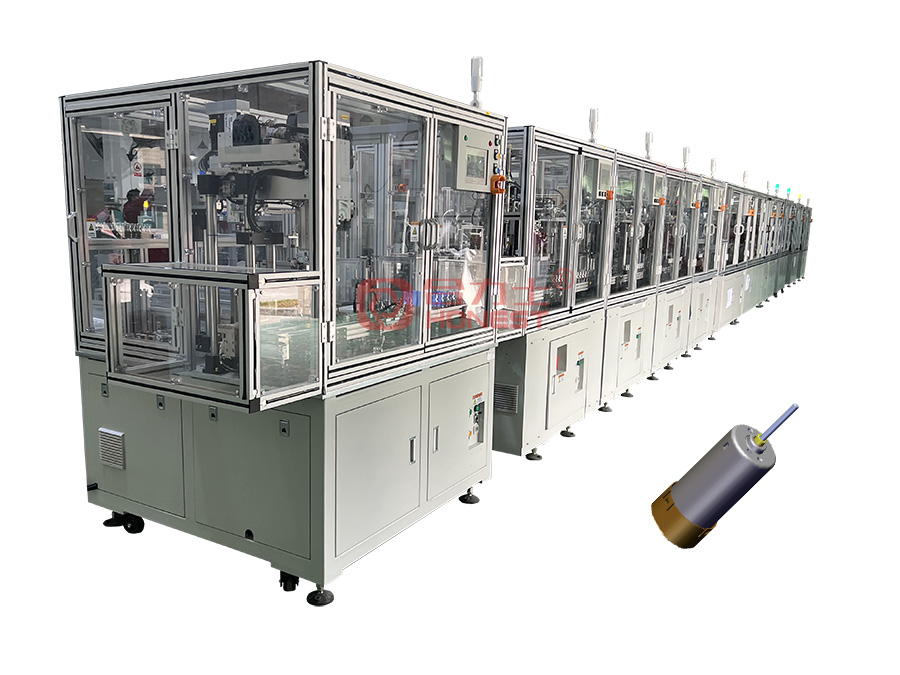

本线体应用在汽车电动尾门领域,由三大部分——转子组装段、磁底组装段和马达组装段组成,为其核心部件——电机的制造提供一站式解决方案。其工艺流程分为三段:转子组装段、磁底组装段、马达组装段。该线体效率达到3.6s/pcs,良品率可达99%以上,稼动率也达到了90%以上,共兼容14款产品,还款时间也在30Min之内。可提高企业的生产效率,使产品性能更加稳定,让产品拥有更加广阔、稳定的市场。同时,模块化、柔性化的设计,也使得该方案应用更加灵活,具有广泛的产品兼容性,大大降低企业的生产换型成本。

配置高精度传感器、视觉检测系统等,防漏装、少装、错装及安装后质量检测;安全防护、防错:设备配置专用的安全光栅、安全门锁、开门安全保护、气压安全保护功能等;设备实时提示各种误操作、不良状态等;设备异常时,在屏幕上显示异常报警,提示异常位置,方便人工操作;工序集成程度高,设备外形尺寸小,节约材料;模块化、柔性化的设计,一方面使得整线布局更加灵活、美观、简洁,另一方面使产线更具通用性,兼容范围更广;设备兼容共14款产品,可通过人接界面调用程序及工装快换进行产品转型;配置10工位接圈仔焊,极大地提升了效率;换向器车削工序,配置正反车削,保证车削精度。

深圳市合利士智能装备有限公司专注为企业提供电机自动化装配解决方案,公司已有10年+整线研发经验、600多条整线案例,所研发的装配生产线可兼容多款产品,可极大解放劳动力,减少企业管理成本;缩短生产周期并提升产品品质,帮助企业提升竞争力实现订单增长。